从燃油车的批量生产到新能源汽车的智能升级,汽车工业的每一次迭代都离不开制造技术的突破。在这场产业变革中,库卡(KUKA)机器人以其精准的操作能力、灵活的适配特性和深厚的工艺积累,成为全球汽车制造商不可或缺的生产伙伴,从传统车身制造到新能源核心部件生产,全方位构建起汽车工业的自动化根基。

焊接是汽车车身制造的灵魂工序,直接决定车辆的结构强度与安全性能。库卡机器人凭借覆盖全场景的焊接解决方案,在这一核心领域树立了行业标杆。其焊接机器人产品组合负载能力横跨 8 至 300 千克,可适配从氩弧焊、MIG/MAG 焊到激光混合焊、搅拌摩擦焊等几乎所有主流焊接工艺,无论是钢板的常规连接还是铝材的精密焊接,都能实现毫米级的焊缝控制。

在新能源汽车领域,铝材因兼具轻量化与高强度成为关键材料,但焊接难度显著提升。库卡凭借专研的工艺技术,成功破解电动汽车蓄电池箱等铝制部件的焊接难题,通过智能焊接系统实时调控温度与电流,避免焊接缺陷,将铝制部件生产质量提升至新高度。这种技术优势不仅服务于大型车企,更赋能汽车供应链上下游:一级供应商 PMC 采用 100 多台库卡机器人组成模块化生产线制造车身零件,中型企业 STELA 借助 cell4_production 焊接单元实现焊接能力的跨越式提升,同时达成生产力与时间成本的优化平衡。

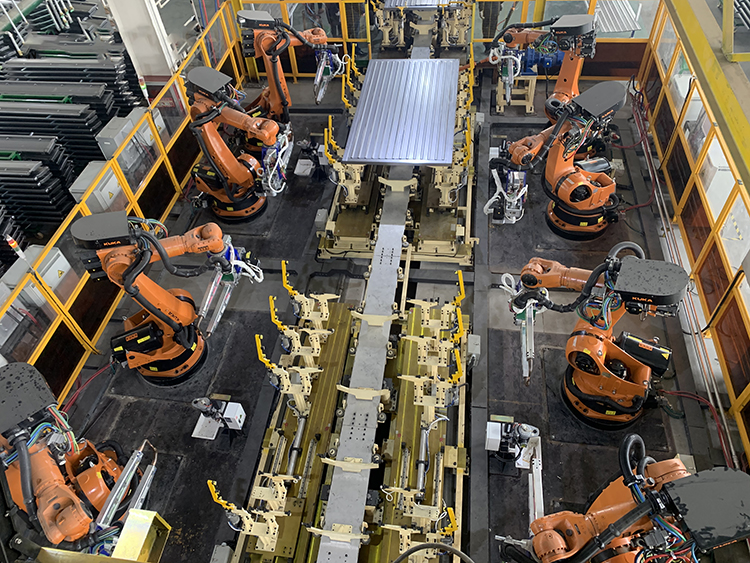

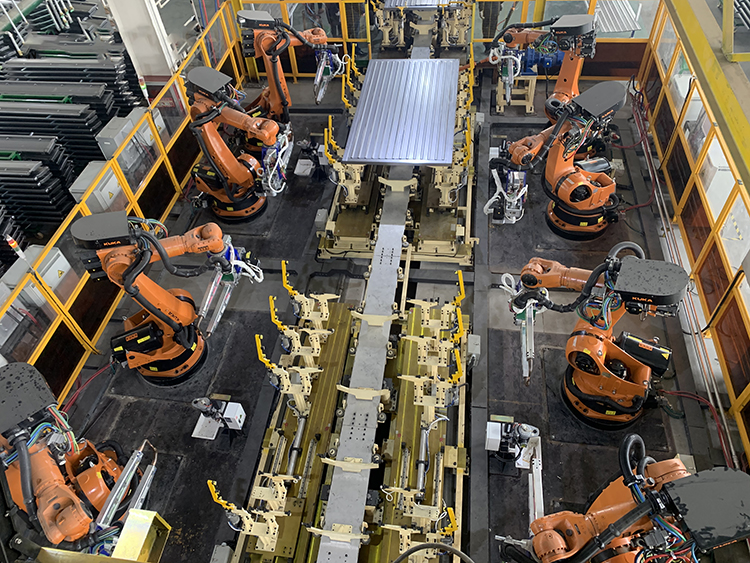

随着电动汽车成为产业主流,库卡机器人迅速完成从传统制造到新能源核心部件生产的战略延伸,在动力电池与电驱系统制造领域构建起全流程自动化能力。其研发的全自动化与半自动化生产设备,已深度应用于电池模块和电池组的核心制造环节。在佛山一汽 - 大众工厂,库卡自动化系统支撑起每年 30 万个电池组的高效产出,展现出大规模生产的稳定性。

在电池组的精密装配中,库卡 KR CYBERTECH nano 系列机器人展现出非凡的操作精度,能够安全高效地将柔性模块连接器插入电池组,在保证生产效率的同时规避了高压部件装配的安全风险。而在纯电动汽车的车身制造中,库卡更实现了多工艺的集成应用 —— 美国 HGA 公司为一级客户打造的电动车后侧车身生产线中,86 台 KR QUANTEC 机器人在紧凑空间内完成 30 余个零部件的拾取、300 余次焊接以及粘结剂喷涂等复合任务,通过同步动作控制满足了严苛的生产节拍要求。

汽车市场的个性化需求倒逼生产线向柔性化转型,库卡机器人以灵活的系统配置能力成为车企应对市场变化的核心工具。其 KUKA Framer 总拼系统在小鹏汽车项目中展现出强大的适配性,通过 10 台点焊与 4 台 SPR 焊接机器人的高效布局,既保证了车身精度和结构强度,又为后续车型升级预留了扩展空间。配合库卡标准轮罩滚边定位和切换机构,机器人可直接完成胎膜滑移与车型切换,大幅降低了多车型共线生产的成本。

这种柔性优势在全球主流车企的生产线上得到广泛验证。从大众、宝马、奔驰等传统豪华品牌,到小鹏等新能源车企,库卡柔性系统能够根据不同车型的生产需求,快速调整机器人作业程序与工位布局。其搭载的 KUKA.WorkVisual 工程软件更是实现了生产前的仿真优化与故障预判,工程师可在虚拟环境中完成程序编写与运动调试,将现场调试时间大幅缩短,这一优势在 HGA 公司的紧急项目中尤为关键,帮助团队在紧迫工期内完成复杂生产线的部署。

库卡机器人的价值远不止于硬件本身,其构建的 "一站式服务体系" 贯穿汽车生产的全生命周期。在项目启动阶段,库卡的工艺专家会针对焊接前的材料分析、焊接中的参数优化、焊接后的质量检测提供全流程咨询;在生产运行阶段,通过远程监控与快速响应机制,确保机器人的连续无故障运行。HGA 公司在调试生产线时曾遭遇技术难题,库卡团队第一时间赶赴现场提供支持,成为项目按期交付的关键保障。

这种深度服务能力同样延伸至产业链的各个层面。无论是为大型车企打造整线自动化解决方案,还是为中小型零部件供应商提供模块化焊接单元,库卡都能根据客户规模与需求定制适配方案。镀锌厂借助其焊接单元成功扩展产品组合,慈善机构的车间也能通过其成熟设备实现标准化生产,充分展现了其技术落地的广度与深度。

从燃油车时代的车身焊接到新能源时代的电池智造,库卡机器人始终站在汽车制造变革的前沿。其以工艺创新为内核、以柔性适配为支撑、以全链服务为保障的发展路径,不仅重塑了汽车工业的生产模式,更成为工业 4.0 时代汽车产业高质量发展的重要驱动力。在电动化与智能化的双重浪潮下,库卡机器人正持续书写着汽车制造自动化的新篇章。